اکسترودر پرینتر سهبعدی: قلب تپنده دستگاه و راهنمای جامع انتخاب بهترین نوع آن (قسمت 6)

در قسمت قبلی آموزش به راهنمای جامع انتخاب موتور استپر برای پرینتر سهبعدی پرداختیم. در این نوشته در دسته آموزش پرینتر سه بعدی در الکترولب علاوه بر مباحث اصلی اکسترودرهای پرینتر سهبعدی ، به جزئیاتی مانند توان موتور و چرخدندههای اکسترودر، تأثیر سیستم خنککننده با فن، و نکات مهم در انتخاب سایز نازل میپردازد. این مطلب راهنمای کاملی برای علاقهمندان به دنیای پرینت سهبعدی فراهم میکند:

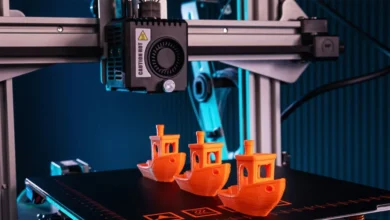

پرینترهای سهبعدی FDM بدون اکسترودر بههیچوجه عملی عمل نخواهند کرد. این قطعه کوچک اما کلیدی مسئول ذوب و هدایت فیلامنت، و تبدیل پلاستیک به لایههای دقیق چاپ است. هرچند از نگاه ظاهری ممکن است ساده به نظر برسد، اما انتخاب صحیح اکسترودر، با توجه به اجزای فنی آن، نقش اساسی در کیفیت و کارایی چاپ دارد. در ادامه به بررسی اجزای اکسترودر، انواع، توانهای موجود، سیستمهای خنککننده، سایز نازل و سایر عوامل مؤثر بر کیفیت چاپ میپردازیم.

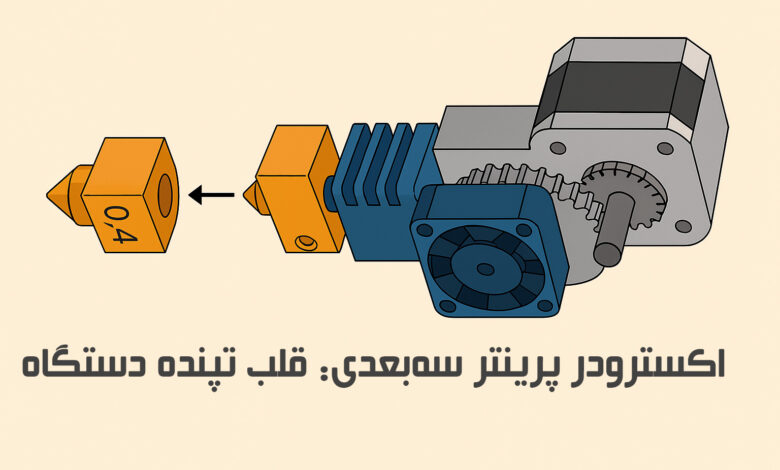

۱. ساختار و عملکرد اکسترودر

اکسترودر شامل چندین قسمت اصلی است:

- موتور و چرخدندهها: موتور اکسترودر (معمولاً استپر) با چرخدندههای متناسب، فیلامنت را با نیرویی معین به سمت هاتند هدایت میکند. توان یا قدرت این موتورها (معمولاً به آمپر و یا تورک بیان میشود) در انتخاب مدل بسیار مهم است؛ چرا که نیاز به کنترل دقیق فیلامنت به ویژه در مدارک پیچیده و مواد انعطافپذیر حیاتی است.

- هات اند: جایی که فیلامنت در دمای بین ۲۰۰ تا ۳۰۰ درجه سانتیگراد ذوب میشود. دقت در کنترل دما و ثبات حرارتی هاتند مستقیماً بر کیفیت ذوب و جریان فیلامنت تأثیرگذار است.

- نازل: پس از ذوب شدن فیلامنت، پلاستیک مذاب از طریق نازل به شکل الیاف دقیق تشکیل میشود.

- سیستمهای خنککننده: فنهای مخصوص، به ویژه در ناحیه نزدیک هاتند، باعث حفظ اختلاف دمای مطلوب بین قسمتهای گرم (هاتند) و سرد (بدنه چاپگر) شده و از انتقال حرارت ناخواسته جلوگیری میکنند.

۲. توان و قدرتهای موجود در اکسترودرها

توان موتور:

اکسترودرها در انواع مختلف با توانهای متفاوت ارائه میشوند. برخی از مدلهای پیشرفته مجهز به موتورهای قدرتمند با تورک بالا هستند که در چاپ مواد انعطافپذیر مانند TPU بسیار مؤثرند. در مقابل، مدلهای اقتصادی معمولاً از موتورهایی با توان پایینتر استفاده میکنند و برای چاپهای با سرعت بالا و مواد سخت (مانند ABS) مناسبند.

- اگر پروژه شما شامل چاپ مواد انعطافپذیر یا الگوهایی با جزئیات فوقالعاده است، استفاده از اکسترودر Direct Drive با موتور قدرتمند توصیه میشود.

- برای چاپ سریع قطعات حجیم با استفاده از مواد سخت، مدلهای Bowden با موتورهای کموزن و توان صرفهجو میتوانند مورد توجه قرار گیرند.

۳. انواع اکسترودر: Direct Drive، Bowden و هیبریدی

الف. اکسترودر مستقیم (Direct Drive)

- ساختار: موتور بهطور مستقیم بر روی هاتند نصب شده و فاصله بین چرخدنده و نازل کوتاه است.

- مزایا:

- کنترل بهینه فیلامنت، مخصوصاً در چاپ مواد انعطافپذیر.

- کاهش مشکلات ریتراکشن و چکهکردن.

- دقت بالا و پایداری در چاپهای پیچیده.

- معایب:

- وزنی بیش از اکسترودرهای Bowden که ممکن است سرعت چاپ را تحت تأثیر قرار دهد.

- ممکن است به تنظیمات دقیقتر برای هماهنگی با پروژههای خاص نیاز داشته باشد.

ب. اکسترودر Bowden

- ساختار: موتور روی بدنه ثابت است و فیلامنت از طریق یک لوله تفلون (Bowden Tube) به هاتند میرسد.

- مزایا:

- کاهش وزن قسمتهای متحرک، که به چاپ سریعتر کمک میکند.

- مناسب برای چاپ با مواد سخت مانند ABS یا PETG.

- معایب:

- کنترل ضعیفتر روی فیلامنتهای انعطافپذیر.

- نیاز به تنظیم دقیق برای جلوگیری از چکهکردن.

ج. اکسترودرهای هیبریدی و خاص

- مدلهایی مانند Orbiter و Voron Afterburner: این سیستمها ترکیبی از سبکوزنی، دقت بالا و سیستمهای خنککننده پیشرفته را ارائه داده و بهویژه در دنیای اوپنسورس محبوبیت زیادی دارند.

۴. تأثیر سیستم خنککننده (فن) بر عملکرد اکسترودر

سیستم خنککننده نقش مهمی در عملکرد صحیح اکسترودر دارد:

- تنظیم دمای ناحیه هاتند: فنهای خنککننده باعث حفظ یک شیب دمایی مناسب بین قسمت مذاب و بخشهای مجاور میشوند. این کار از انتقال حرارت ناخواسته به فیلامنت قبل از ورود به هاتند جلوگیری میکند.

- پیشگیری از ایجاد انسداد: با کاهش دمای ناخواسته در خارج از هاتند، از ایجاد انباشت فیلامنت یا ایجاد “jams” جلوگیری میشود که میتواند جریان فیلامنت را مختل کند.

- افزایش عمر قطعات: خنککنندگی مناسب، باعث کاهش فرسودگی قطعات نمایان در سیستم اکسترودر، به ویژه در نواحی نزدیک به موتور و چرخدندهها میشود.

انتخاب فن مناسب با سرعتهای قابل تنظیم و با کیفیت بالا میتواند تفاوت چشمگیری در عملکرد دستگاه ایجاد کند. برای برخی مدلها، استفاده از دو یا چند فن در بخشهای مختلف (هاتند، موتور و خنککننده نازل) توصیه میشود تا از عملکرد بهینه سیستم اطمینان حاصل شود.

۵. چگونگی انتخاب سایز نازل: کلید دقت و سرعت چاپ

یکی از بخشهای مهم در اکسترودر که مستقیماً بر نتیجه چاپ تأثیر میگذارد، سایز نازل است.

- اندازههای رایج: سایزهای معمول شامل ۰.۲، ۰.۴، ۰.۶، ۰.۸ و ۱.۲ میلیمتر میباشد.

- مزایا و معایب سایزهای مختلف:

- نازلهای کوچک (مثلاً ۰.۲ میلیمتر):

- دقت و جزئیات بالا

- زمان چاپ طولانیتر و احتمال انسداد بیشتر

- نازلهای متوسط (مثلاً ۰.۴ میلیمتر):

- توازن مناسب بین سرعت و کیفیت

- مناسب بیشتر پروژههای عمومی

- نازلهای بزرگ (۰.۸ یا ۱.۲ میلیمتر):

- قابلیت چاپ سریعتر قطعات حجیم

- کاهش دقت جزئیات و کیفیت سطح

- نازلهای کوچک (مثلاً ۰.۲ میلیمتر):

- انتخاب مناسب سایز نازل:

- برای چاپ اشیاء با جزئیات دقیق و مدلهای ریز، انتخاب سایز نازل کوچک توصیه میشود.

- در مقابل، در پروژههایی که سرعت چاپ اهمیت بیشتری دارد یا برای ساخت قطعات عملکردی (مانند قطعات سازهای) از فیلامنتهای حجیم استفاده میشود، سایز نازل بزرگتر گزینه بهتری خواهد بود.

انتخاب سایز نازل باید با توجه به نیاز پروژه، نوع فیلامنت و تنظیمات پرینتر انجام پذیرد تا بتوان تعادلی میان دقت، سرعت چاپ و پایداری سیستم برقرار کرد.

۶. عوامل کلیدی در اکسترودر که بر کیفیت چاپ تأثیر دارند

علاوه بر توان موتور، سیستم خنککننده و سایز نازل، عوامل متعددی در عملکرد اکسترودر موثرند که در ادامه به آنها پرداختهایم:

- کیفیت چرخدندهها و گیربکس:

- دندههای با کیفیت بالا و نسبتهای مناسب در انتقال نیرو، بر دقت فیلامنت و پایداری جریان تأثیرگذارند.

- تنظیم دقیق دما:

- کنترل صحیح دمای هاتند برای ذوب مناسب فیلامنت و جلوگیری از احتراق یا دمای بیش از حد اهمیت دارد.

- سیستم ریتراکشن:

- تنظیمات دقیق ریتراکشن موجب جلوگیری از چکه کردن فیلامنت و کاهش خطاهای چاپ میشود.

- کیفیت فیلامنت:

- استفاده از فیلامنتهای با کیفیت و نگهداری صحیح آنها تأثیر مستقیمی بر روانی و یکنواختی چاپ دارد.

- تنظیمات نرمافزاری:

- تنظیمات سرعت چاپ، دفعات لایهبندی و دیگر پارامترها در نرمافزار چاپگر نقش مهمی در بهبود خروجی نهایی دارند.

- نگهداری و کالیبراسیون منظم:

- با بازبینی دورهای قطعات متحرک و کالیبراسیون دستگاه، از بهینه بودن عملکرد اکسترودر اطمینان حاصل میشود.

تلفیق صحیح این عوامل به یکدیگر، موجب بروز چاپهای با کیفیت بالا و کاهش احتمالی خطاهای عملکردی خواهد شد.

دمای بهینه برای هاتاند چیست؟

در چاپ سهبعدی، دمای هاتاند (قسمتی که فیلامنت را ذوب میکند) یکی از مهمترین مؤلفههاست. دمای بهینه بسته به نوع فیلامنت تغییر میکند:

- PLA: معمولاً بین ۱۸۰°C تا ۲۱۰°C

- ABS: حدود ۲۲۰°C تا ۲۵۰°C

- PETG: بین ۲۳۰°C تا ۲۵۰°C

- مواد ویژه (مانند نایلون یا TPU): ممکن است بالاتر از ۲۵۰°C نیاز باشد

عموم هاتاندها به گونهای طراحی شدهاند که بتوانند در حدود ۱۸۰°C تا ۳۰۰°C عمل کنند. این دامنه گسترده امکان چاپ با طیف وسیعی از مواد را فراهم میکند؛ هرچند کنترل دقیق دما و ثبات حرارتی برای دستیابی به نتایج مطلوب از اهمیت بالایی برخوردار است.

توان المنتهای گرمکننده چیست و چه توانهایی رایج است؟

المنت گرمکننده یا همان heating cartridge، باعث دستیابی سریع به دمای مورد نیاز و حفظ آن در طول فرآیند چاپ میشود. توان المنت گرمکننده بهعنوان یکی از عوامل کلیدی در عملکرد هاتاند عمل میکند. از نظر قدرت، المنتهای گرمکننده در چاپگرهای سهبعدی معمولاً دارای توانهای زیر هستند:

- ۲۰ تا ۳۰ وات: برای چاپهای سبک و مواد PLA، که نیاز به دمایی پایینتر دارند.

- ۴۰ وات: یکی از رایجترین توانها برای اکثر چاپهای روزمره، مناسب چاپ با PLA، ABS و PETG.

- ۶۰ وات یا بالاتر: در مدلهای ویژه و برای چاپ مواد با دمای بالا یا پروژههایی که نیاز به دمای پایدارتری دارند، این توان انتخاب میشود.

انتخاب توان مناسب بستگی به نیاز دمایی شما و نیز طراحی کلی سیستم گرمایشی چاپگر دارد؛ موتورهای ۱۲ ولتی و ۲۴ ولتی هر کدام ویژگیهای مختلفی از نظر مصرف و سرعت گرمایش دارند.

رایجترین اکسترودرها در بازار

انتخاب اکسترودر صحیح برای چاپ سهبعدی اهمیت فراوانی دارد. در اینجا چند مدل محبوب که هم از نظر کیفیت ساخت و هم عملکرد شناخته شده هستند معرفی میشوند:

- E3D Hemera:

یک سیستم Direct Drive با موتور قدرتمند و چرخدندههای دقیق که برای چاپ مواد انعطافپذیر مانند TPU عالی عمل میکند. - Bondtech BMG:

با طراحی دوچرخدنده و grip بسیار بالا، این مدل امکان چاپ با فیلامنتهای سخت و نرم را با دقت ارائه میدهد. - Micro Swiss Direct Drive:

که بهطور خاص برای پرینترهای Creality طراحی شده و مقاومت مناسبی در برابر دماهای بالا دارد، انتخاب بسیار محبوبی بین کاربران است. - اکسترودرهای Bowden در سری Creality Ender:

که به دلیل وزن کمتر و نصب روی بدنه چاپگر به چاپ سریعتر امکان میدهند، هر چند کنترل روی فیلامنتهای انعطافپذیر در آنها کمی چالشبرانگیز است.

رایجترین هاتاندها در دنیای چاپ سهبعدی

هاتاند یا سیستم ذوب فیلامنت، به عنوان نقطهٔ تماس مستقیم بین فیلامنت و دمای ذوب، از اهمیت ویژهای برخوردار است. از میان هاتاندهای رایج میتوان به موارد زیر اشاره کرد:

- E3D V6:

یکی از محبوبترین هاتاندهای بازار که با قابلیت عملکرد در دمای ۱۸۰°C تا ۳۰۰°C، دقت بالا و سازگاری فراوان با انواع فیلامنت به عنوان استاندارد شناخته میشود. - Mosquito Hotend:

طراحی مدرن با وزن سبک و راندمان حرارتی بالا. برای پروژههایی که نیاز به سرعت چاپهای بالا و دقت حرارتی بیشتری دارند، گزینهای مناسب محسوب میشود. - Micro Swiss All Metal Hotend:

به دلیل ساختار کاملاً متال و دوام بالا مناسب چاپهایی با دمای بالا و مواد مقاوم در برابر حرارت است؛ این هاتاند بهویژه در پرینترهای اصلاحشده بسیار طرفداران خود را دارد.

نکات پایانی

انتخاب دمای مناسب و توان المنت گرمکننده به همراه انتخاب درست اکسترودر و هاتاند، از معیارهای کلیدی موفقیت در چاپ سهبعدی است. تنظیم دقیق این عوامل به شما کمک میکند تا هم از نظر دقت و هم از نظر سرعت چاپ به نتایج بهینه دست یابید.

- توجه به دمای عملیاتی: از آشوب دما جلوگیری کنید تا فیلامنت بهصورت یکنواخت ذوب شده و نتیجه چاپ دقیق باشد.

- انتخاب توان مناسب المنت: بسته به نوع فیلامنت و کاربرد چاپ، توان المنت باید انتخاب شود تا دما به سرعت به سطح مطلوب برسد و به طور پایدار حفظ شود.

- شناخت درست اکسترودر و هاتاند: مطالعه و مقایسه بین مدلهای مختلف، از قبیل E3D Hemera، Bondtech BMG، E3D V6، Mosquito Hotend و Micro Swiss، میتواند راهگشا باشد.

انتخاب و بهینهسازی اکسترودر تنها به موضوع Direct Drive یا Bowden محدود نمیشود؛ بلکه توجه به جزئیات فنی مانند توان موتور، کیفیت و نسبت دندهها، نقشی حیاتی در فرآیند چاپ دارند. همچنین، سیستمهای خنککننده مناسب به همراه تنظیمات دقیق دما، و انتخاب صحیح سایز نازل میتوانند تضمینکننده چاپهای با جزئیات بالا و بدون اشکال باشند.

با در نظر گرفتن نیازهای شخصی پروژه و ترکیب بهینهی تمامی این عوامل، میتوانید به چاپهای سهبعدی حرفهای و بینقص دست یابید. در پایان، تجربه شخصی و تستهای متعدد بر روی مدلهای مختلف نیز میتواند راهنمای خوبی برای انتخاب سیستم مطلوب شما باشد.

اگر تجربهای از استفاده از اکسترودرهای متعدد دارید یا پرسشهای فنی دیگری در این زمینه مطرح است، نظرات خود را با ما به اشتراک بگذارید تا این بحث مفید و آموزنده دچار تبادل نظرات گردد!